Da die letzte Meldung in Sachen unseres DoT4 Nr. 917 schon ein paar Monate her ist, hier mal wieder ein kleines Update.

Stuttgarter Historische Straßenbahnen e.V. – Blog

Der Blog mit aktuellen Nachrichten

Da die letzte Meldung in Sachen unseres DoT4 Nr. 917 schon ein paar Monate her ist, hier mal wieder ein kleines Update.

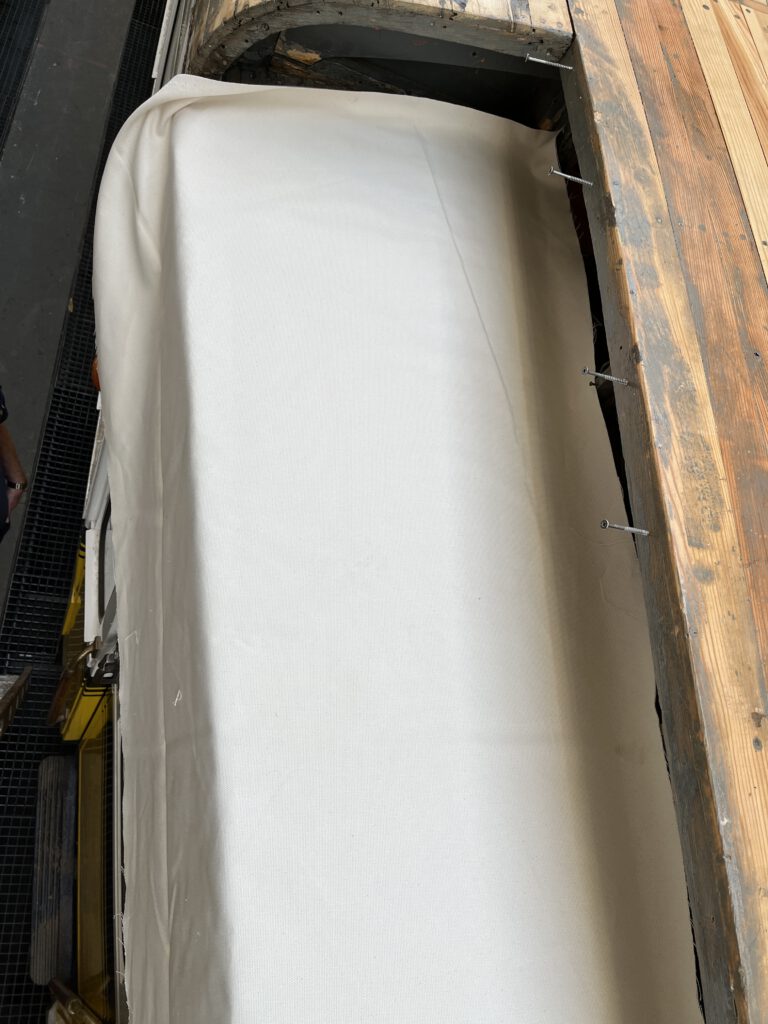

Inzwischen haben wir die gesamte äußere Dachfläche unseres Tw 276 dreimal mit Klebelack gestrichen, sie zeigt sich jetzt in einem schönen Glanz, den allerdings später niemand sehen wird. Schließlich kommt ja noch die eigentliche Dachbespannung darauf, und diese müssen wir nun vorbereiten. Sie besteht aus Leinentuch, so wie dies auch bei klassischen Segelschiffen für die Fortbewegung genutzt wurde und wird, dementsprechend sind ausreichend große Stoffbahnen glücklicherweise heute noch im Fachhandel erhältlich.

In das Dach unseres Tw 276 sind inzwischen viele weitere Arbeitsstunden geflossen, für einen neuen Beitrag gab es allerdings zunächst nur wenig zu sehen.

Es gibt Neuigkeiten zu den Arbeiten am Dach unseres Tw 276, so dass uns ein kleines „Update“ angebracht erscheint.

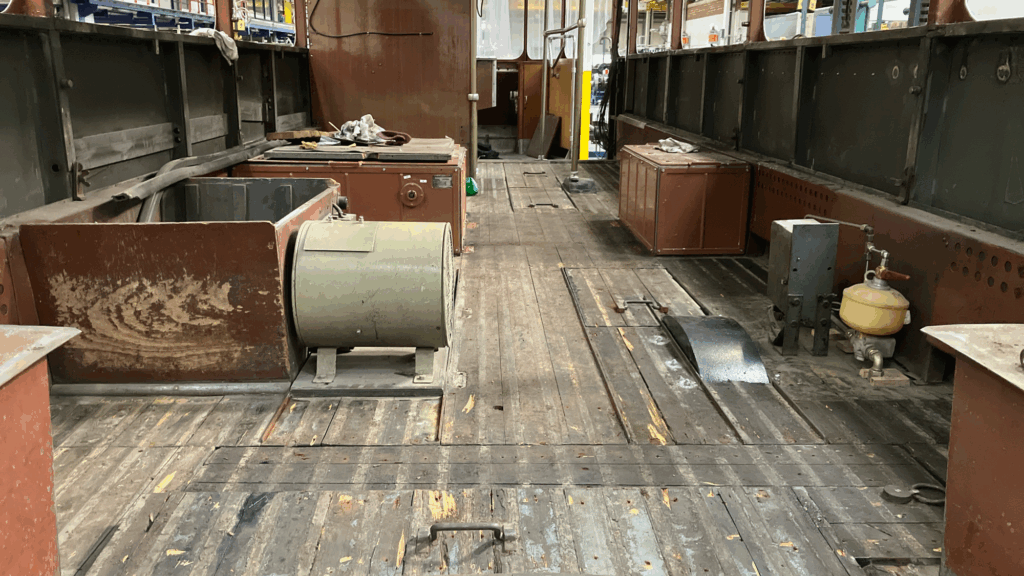

Bei über 20 m Straßenbahn gibt es natürlich viele Baustellen, die teilweise parallel bearbeitet werden. Am DoT4 917 konnten wir nun im B-Teil die abgelaufenen Fußbodenleisten demontieren. Diese werden durch Neuanfertigungen ersetzt.

Außerdem wurden die letzten Wochen durch die SSB die neue Dämmung für das Dach montiert. Somit können wir demnächst mit der Montage der Deckenplatten beginnen. Dies wird aber erst geschehen, wenn der Fußboden überarbeitet ist, damit die neuen Deckenplatten nicht gleich staubig werden.

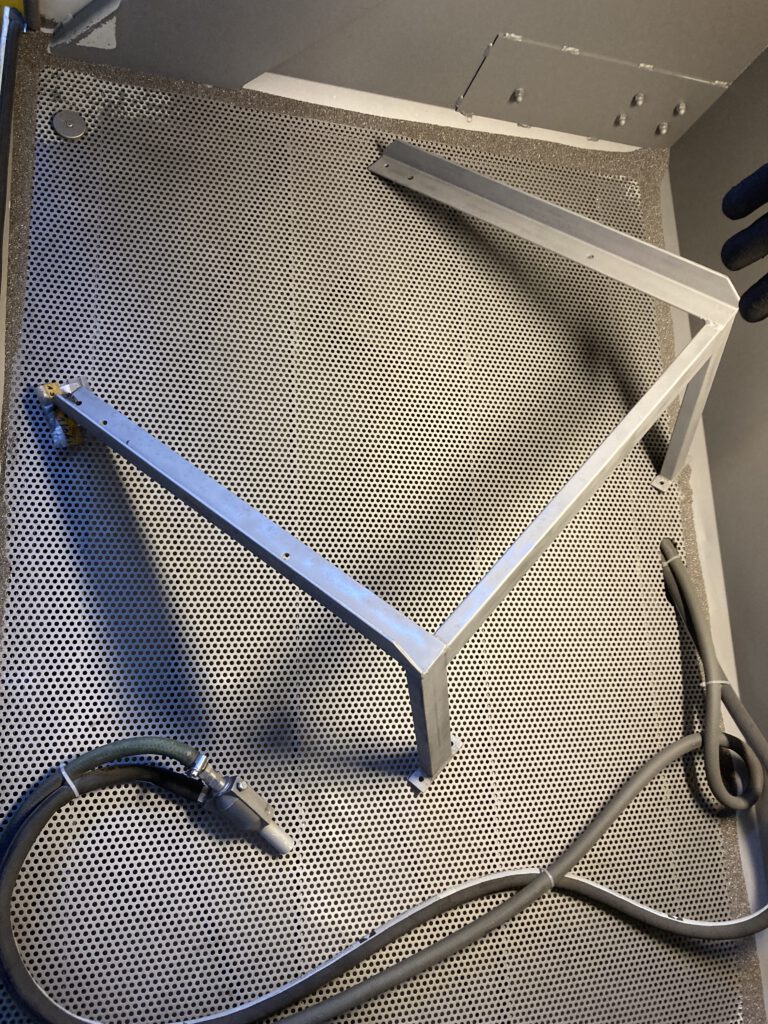

Außerdem gab es bereits eine kleine „Hochzeit“. Im Schienenfahrzeugbau ist mit „Hochzeit“ die Montage von Wagen und Fahrgestell gemeint, was einen großen Schritt zur Fertigstellung von Schienenfahrzeugen darstellt. Beim DoT4 konnten wir nun die beiden Karusselle (Gelenkportale) mit dem Mittelteil verheiraten. Dies ging erstaunlich gut von der Hand.

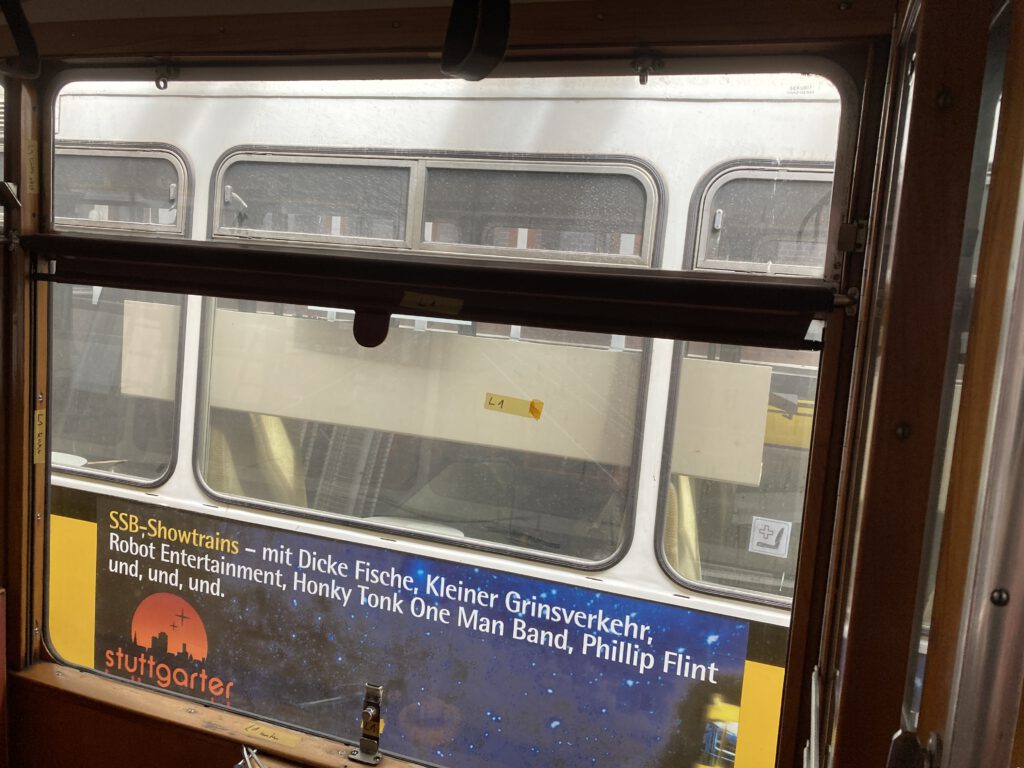

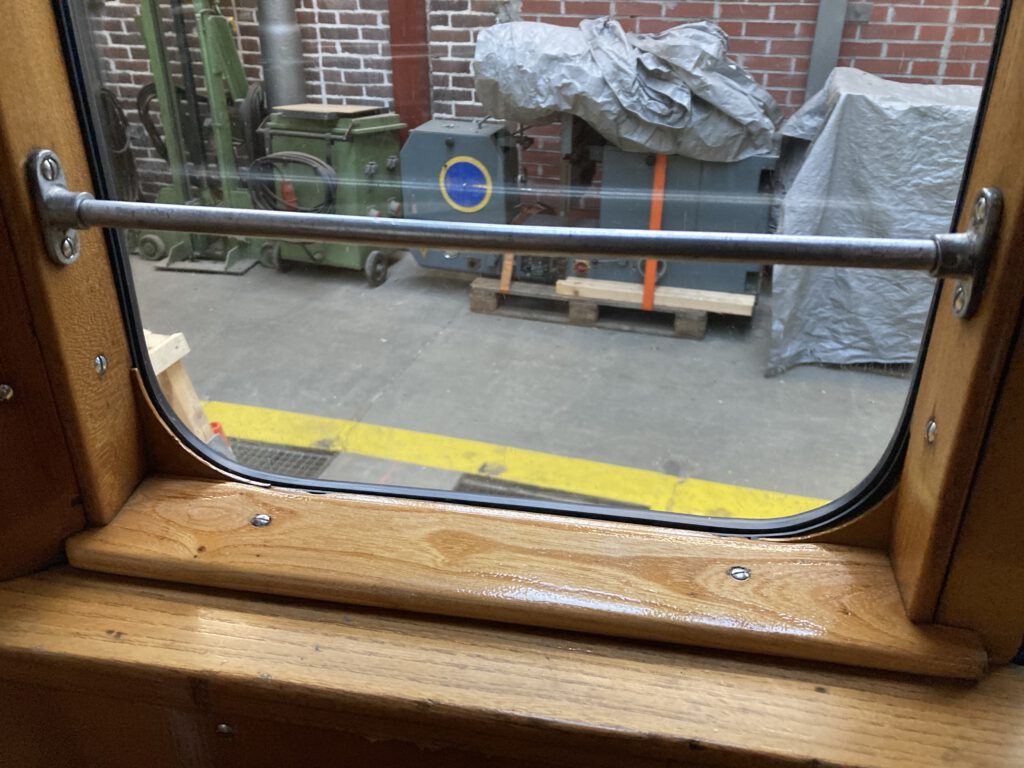

Damit nicht nur der Blick aus dem Fenster, sondern auch (von innen) auf das Fenster attraktiv ist, wurden beim Bau der T2-Triebwagen in den 1950er Jahren Fensterrahmen aus Mahagoniholz angefertigt und mit Schellack seidenglänzend lackiert. Dies orientierte sich damals an der Auswahl von Materialien und Farben der übrigen Innenausstattung. Als ab 1965 der Umbau von T2 zu DoT4-Triebwagen wie unserem Tw 917 erfolgte, behielt man innen das Gestaltungskonzept der Spenderfahrzeuge bei, nur im neuen Mittelteil übernahm man das Design der inzwischen ausgelieferten 350 GT4-Triebwagen der SSB.

Somit steht bei der Restaurierung unseres Tw 917 nun auch die Aufarbeitung der hölzernen Fensterrahmen an. Davon hat der gesamte DoT4 so einige, nämlich insgesamt 26 Stück.

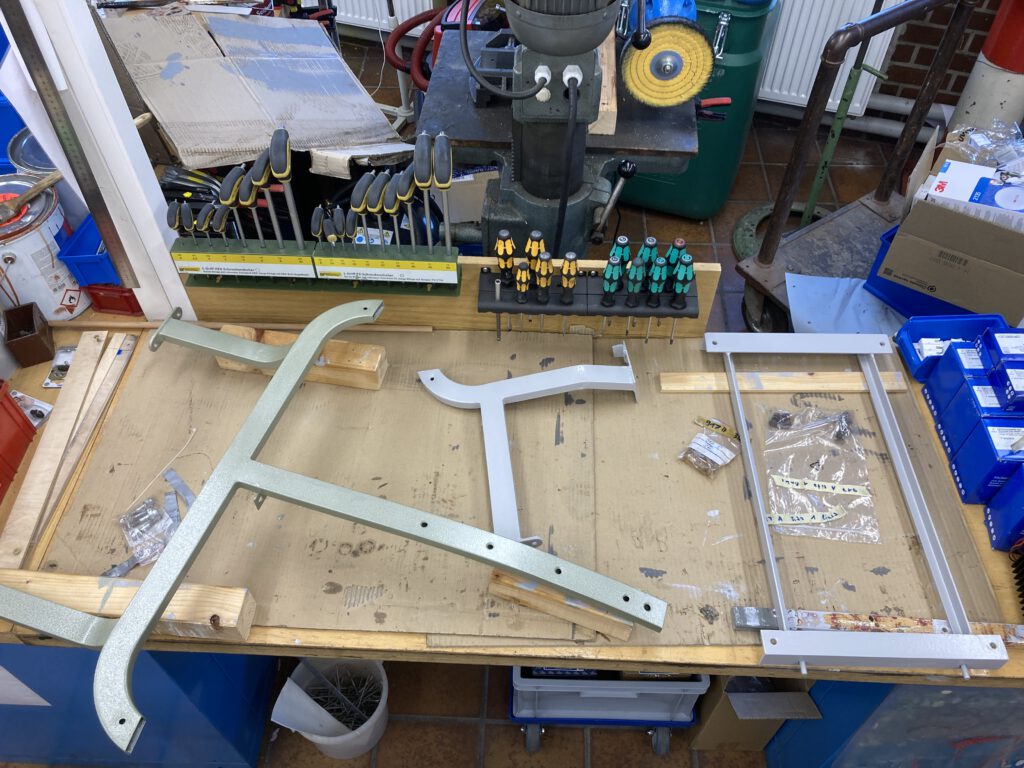

Die Sitz- und Rückenpolster im DoT4 werden von Stahlrohrgestellen gehalten, die in allen Fahrzeugen der Generationen T2/Bo, GT4 (vor dem Umbau zum GT4-2000) und eben DoT4 baulich identisch sind. Auch ältere Fahrzeuge erhielten diese nachträglich im Rahmen von Modernisierungen, wie z. B. unser Gartenschau-Tw 851. Nun sind in so einem DoT4 allerdings mehr als 20 solcher Gestelle in unterschiedlichen Ausführungen montiert, reichlich Arbeit für die Museumswerkstatt.

Bei unserem in Restaurierung befindlichen Tw 917 wurde durch die SSB die Komplettierung des B-Fahrgestells abgeschlossen. Verkabelung und Korrosionsschutz unter dem B-Wagenkasten sind ebenfalls fertig, also konnten Wagenkasten und Fahrgestell nun wieder zusammengeführt werden.

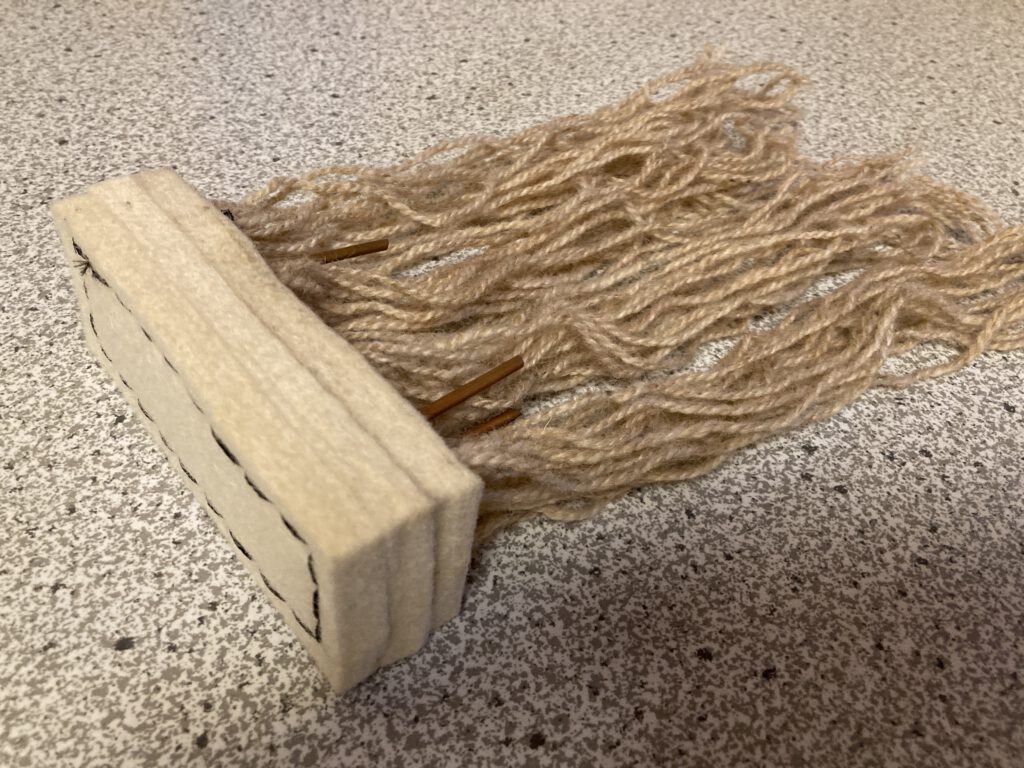

Wie bei all unseren zweiachsigen Triebwagen werden auch die Fahrmotoren im Kriegsstraßenbahnwagen über so genannte Tatzlager auf den Achswellen abgestützt. Dies sind klassische Gleitlager, bei denen eine Bronzeschale auf der rotierenden Achswelle gleitet. Bronze hat zwar an sich schon gute Gleiteigenschaften, aber ohne Schmierung wäre die Haltbarkeit der Lagerung trotzdem nicht ausreichend.

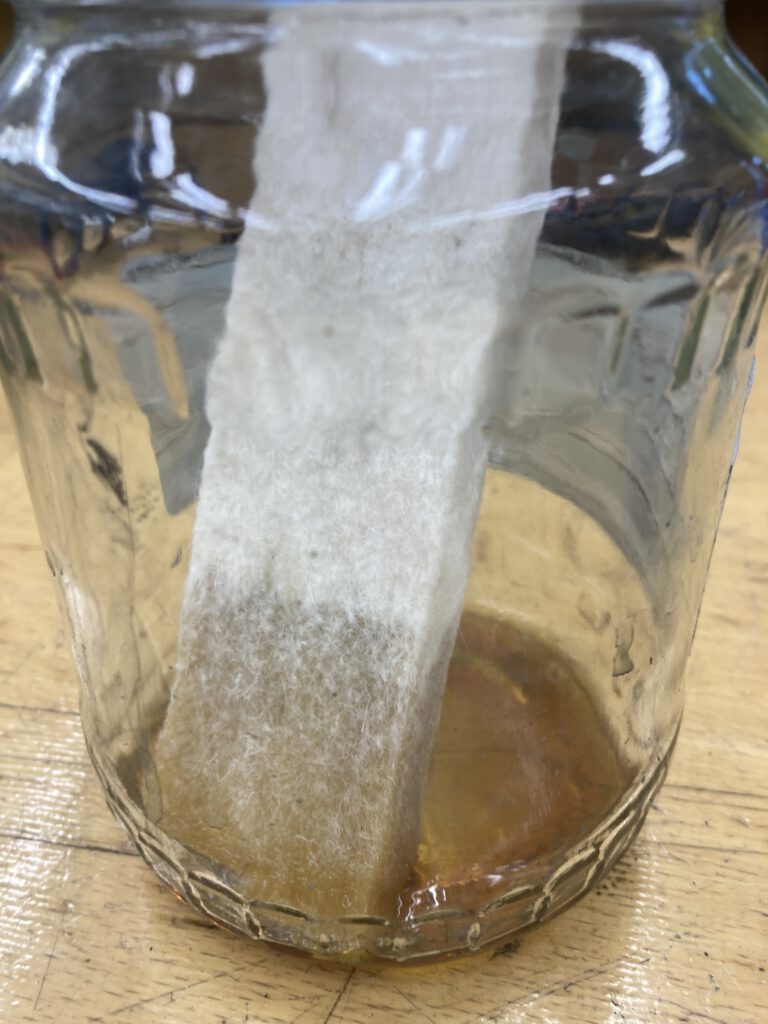

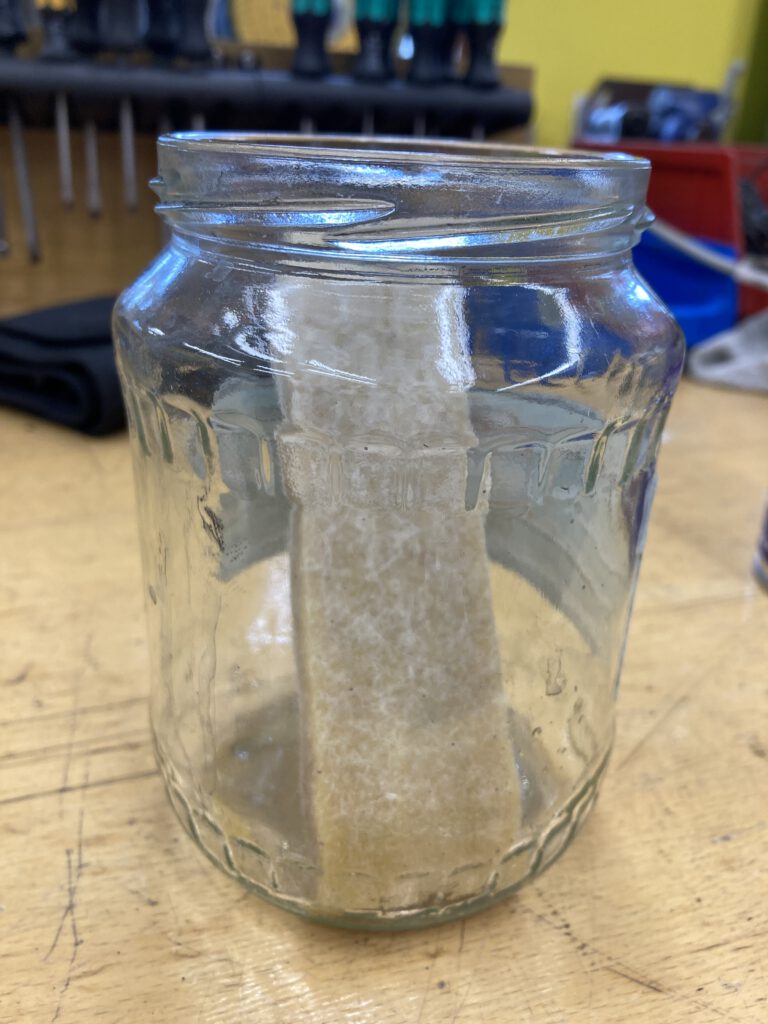

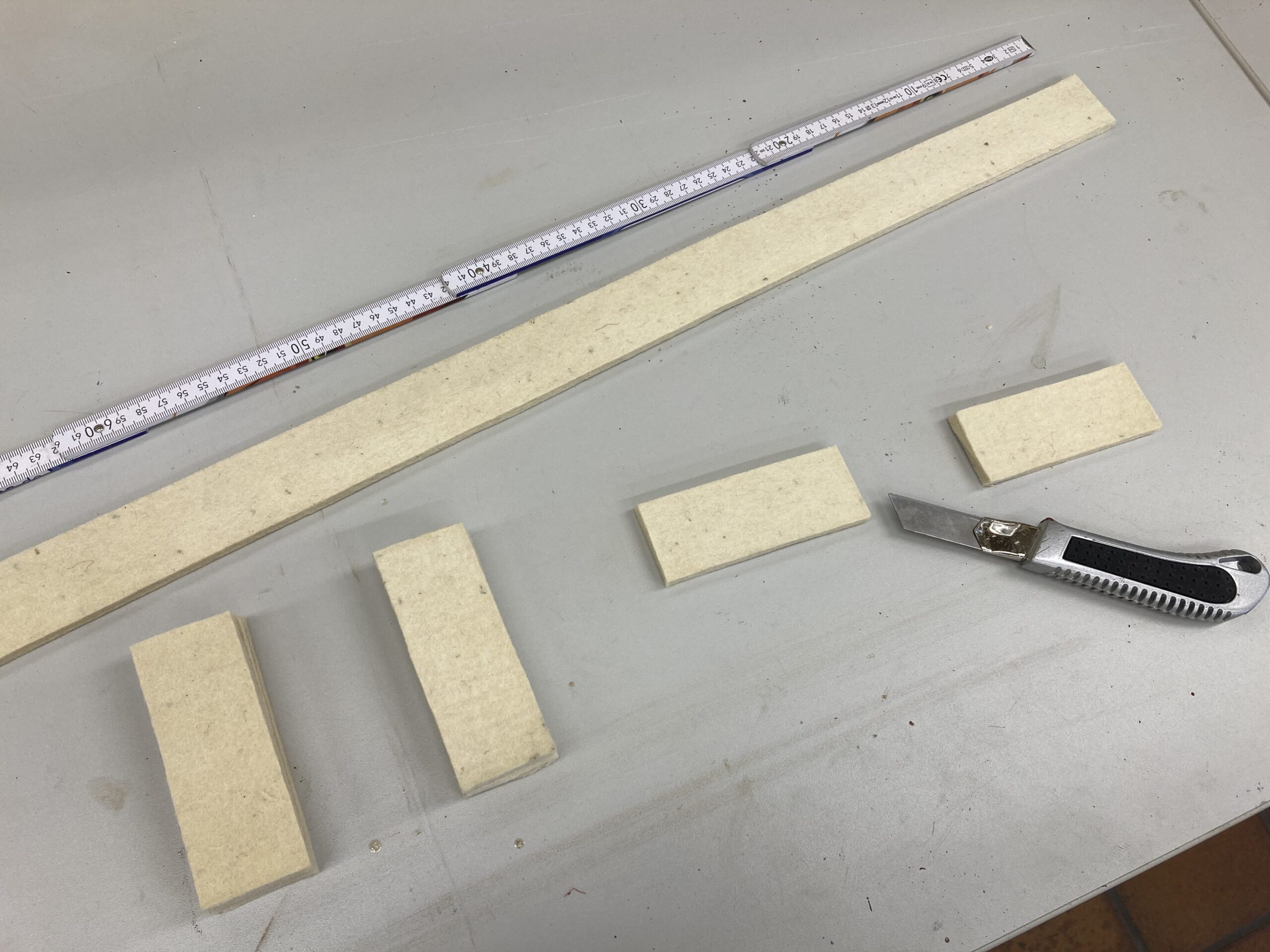

Zunächst muss natürlich ein geeignetes Filzmaterial gefunden werden. Eine Firma konnte uns kompetent beraten, und ein kleiner Test wies nach, dass das Material die erforderliche Kapillarität mitbringt. Rechts ist gut zu sehen, dass das Probestück das Öl im Glas komplett aufgesogen hat und es bis an den oberen Rand aufgestiegen ist. (Fotos: Rüdiger Grabowski)

Heute gibt es hier einmal einen unüblich langen Beitrag zu einem zeitlich gesehen eher kleinen, aber dennoch wichtigen Restaurierungsvorhaben, das wir in den letzten 8 Wochen bearbeitet und nun auch abgeschlossen haben. Unsere beiden „1300er“-Beiwagen zeigen eigentlich einen guten gepflegten Zustand. Allerdings bereiteten uns die Gummidichtungen an den Fensterscheiben von Wagen 1390 schon seit längerer Zeit Sorgen. Hier kann nämlich Regenwasser eindringen und zunächst unsichtbar sein Zerstörungswerk in Form von „Rost und Rott“ verrichten.