Unser Tw 276 hat nicht nur einen (Dach-)Laufsteg, sondern gleich sechs davon. Wir zeigen ein paar Eindrücke vom Aufbau derselben.

Stuttgarter Historische Straßenbahnen e.V. – Blog

Der Blog mit aktuellen Nachrichten

Unser Tw 276 hat nicht nur einen (Dach-)Laufsteg, sondern gleich sechs davon. Wir zeigen ein paar Eindrücke vom Aufbau derselben.

Beim Triebwagen 276 steht nun die Herstellung neuer Dachaufbauten auf dem Programm. In der ersten Ausbaustufe geht es um die Tragkonstruktion für die Widerstandsrahmen und die Laufbretter, samt der jeweils zugehörigen Stützen.

Dies war nun für 2025 der letzte Beitrag in unserem Blog, aber 2026 geht’s auch hier weiter, versprochen. Wir danken ganz herzlich unseren Freunden und Unterstützern und wünschen Euch allen einen guten Start ins neue Jahr.

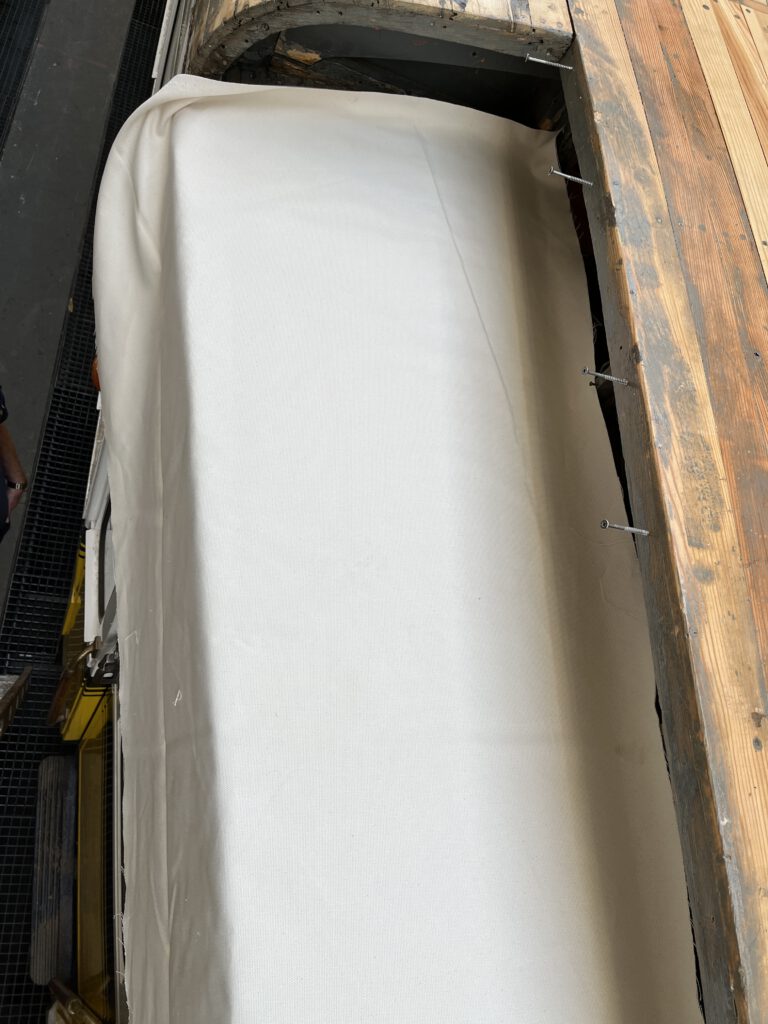

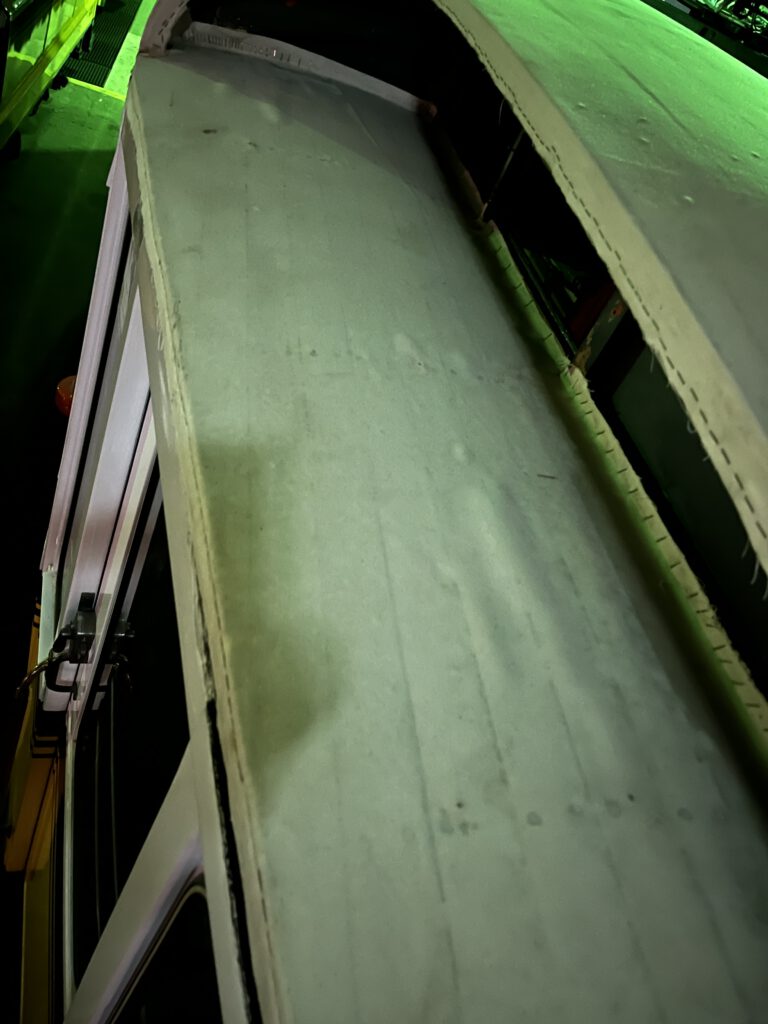

Seit Ende November hat unser Tw 276 eine neue Dachbespannung. Wegen des Festwochenendes zum 130jährigen Jubiläum der elektrischen Straßenbahn in Stuttgart konnten wir zwar erst Ende Oktober wieder am Fahrzeug arbeiten, aber – um es vorwegzunehmen – mit dem Ergebnis sind wir sehr zufrieden. Doch der Reihe nach: Nach der „mechanischen“ Befestigung der Stoffbahnen mit Metallklammern ging es zunächst an die Vorbereitung des Verklebens.

Inzwischen haben wir die gesamte äußere Dachfläche unseres Tw 276 dreimal mit Klebelack gestrichen, sie zeigt sich jetzt in einem schönen Glanz, den allerdings später niemand sehen wird. Schließlich kommt ja noch die eigentliche Dachbespannung darauf, und diese müssen wir nun vorbereiten. Sie besteht aus Leinentuch, so wie dies auch bei klassischen Segelschiffen für die Fortbewegung genutzt wurde und wird, dementsprechend sind ausreichend große Stoffbahnen glücklicherweise heute noch im Fachhandel erhältlich.